Ladungssicherung in der Praxis

Stopp der Rutschpartie

Artikel in der CHEMIE TECHNIK, September 2009

Ladungssicherung wird in der Praxis häufig unterschätzt. Von Paletten rutschende Fässer, beschädigte Auflieger oder gar auf Straßen verlorene IBC – die Ursache für solch ungewollte Situationen ist oft eine unzureichende Ladungssicherung. Eine entscheidende Rolle spielen dabei Antirutschmatten, die zwischen Ladung und Ladeflächen, aber auch zum Sichern von Zwischenlagen verwendet werden.

Kommen Platten, Container oder Fässer auf LKW ins Rutschen, gibt es häufig kein Halten mehr.

Die Folge: Schäden am Produkt und – was noch viel schlimmer sein kann – Gefährdung des Straßenverkehrs und dessen Teilnehmern. Die Verantwortung trägt längst nicht nur der Fahrer. In erster Linie trifft es die für die Beladung zuständigen Logistiker, die zum Beispiel in einem Chemieunternehmen als Versender dafür verantwortlich sind, dass die Ladungen auf dem LKW richtig gesichert wird.

Und hier spielt Reibung die entscheidende Rolle: Erst wenn die Widerstandskraft der Ladung gegen das Verschieben auf seiner Unterlage größer ist als die beim Beschleunigen oder beim Bremsen bzw. in Kurven auftretenden Kräfte, ist die Ladung sicher.

Erreicht wird dies meist durch die Kombination aus rutschhemmenden Materialien und sogenannten „kraftschlüssigen Sicherungsmethoden“, beispielsweise das Niederzurren der Ladungen mit Spanngurten. Als rutschhemmende Materialien kommen häufig Pads oder Streifen aus Elastomeren, oder aber die noch relativ neuen Antirutschmatten aus beschichtetem Papier zum Einsatz, die laut VDI 2700 Blatt 15 so eingesetzt werden müssen, „dass sie ohne Anheben oder Verrücken der Ladung von außen sichtbar sind“. Daneben muss der Gleitreibbeiwert der Materialien mindestens µ 0,4 sein, bei Transport von Papierrollen sogar mindestens µ 0,6.

Für die Auswahl von Antirutschmatten sind eine Reihe von Aspekten wie z.B. Beschaffenheit der Ladefläche und der Ladung, deren Gewicht, Material und Abmessungen zu beachten. Im bereits erwähnten Blatt 15 zur VDI-Richtlinie 2700 werden die Möglichkeiten, die Handhabung, die Sicherheitsanforderungen sowie Überprüfung und Ablegekriterien von rutschhemmenden Materialien und insbesondere von Antirutschmatten beschrieben.

![]()

Verschmutzungen können zum Sicherheitsproblem werden. Ein besonders heikler, und in der Praxis häufig wenig beachteter Punkt dabei ist die „Ablegereife“:

Oft werden Antirutschmatten zu lange wiederholt verwendet. Dabei sollen die Matten – nach VDI 2700 Blatt 15 – nicht weiter verwendet werden, wenn eine der folgenden Bedingungen erfüllt ist:

- Bleibende Verformungen oder Druckstellen

- Risse

- Abrieb auf der Oberfläche

- ausgebrochene Materialbereiche

- aufgequollene Stellen

- Schäden durch Kontakt mit aggressiven Stoffen

- Versprödung

![]()

Antirutschmatten können unter Paletten streifenförmig verlegt werden. Auf der Palette sichert eine Matte auf Basis von Wellpappe die Ladung gegen Rutschen.

Für die korrekte Sicherung von Ladung auf LKW ist unter anderem der Versender verantwortlich. Antirutschmatten verhindern, dass Ladung auf Paletten oder auf der Ladefläche ins Rutschen geraten. Die „Ablegereife“ ist dabei in der Praxis häufig ein wenig beachteter Punkt.

Laut VDI 2700 Blatt 15 sollen Antirutschmatten nicht mehr verwendet werden, wenn sie funktionsbeeinträchtigende Verschmutzungen aufweisen.

Doch wie soll der Logistiker bzw. Fahrer prüfen, ob eine Verschmutzung „funktionsbeeinträchtigend“ ist?

„Blatt 15 wirft mehr Fragen auf, als es beantwortet“, kritisiert der Produktmanager bei Nordpack, und legt den Finger auf einen weiteren wunden Punkt:

„Die Prüfzertifikate über Gleitreibbeiwerte stimmen in Punkto Auflagefläche und geprüften Gewichten oft nicht mir der Praxis überein.“ Als ungelöstes Problem, das die Thematik verdeutlicht, nennt der Produktmanager die Sicherung von Stahlcoils – hier werden zwar Pads von Antirutschmatten mit einem Gleitreibbeiwert von mindestens µ 0,6 verkauft, „doch diese Anwendung wurde nie geprüft“.

„Wir haben mit dem Kunden zusammen versucht ein Prüfzertifikat für seine Anwendung zu bekommen. Die Überraschung war groß, als wir das Zertifikat endlich erhielten. Hier wurden Europaletten, Gitterboxen und Papierrollen geprüft, bei Stahcoils Fehlanzeige. Enormes Gewicht auf kleinster Auflagefläche sowie leicht geöltes Blech, ein unabhängiges Praxiszertifikat habe ich bis heute hierzu nicht gesehen”, sagt der Produktmanager.

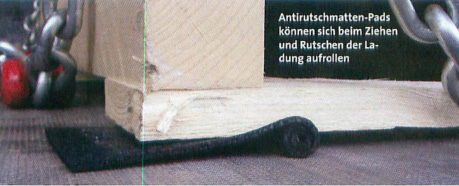

Dazu kommt das Phänomen, dass sich dünne, weiche Antirutschmatten-Pads beim Ziehen und Rutschen der Ladung aufrollen und eine gefährliche Rollreibung entsteht. Die Gleitreibbeiwerte liegen hier beispielsweise nur noch bei µ 0,3. Oft geschieht dies bereits, wenn beispielsweise Paletten bei der Beladung von einem Stapler in die richtige Position gedrückt werden.

![]()

Gequetschte Finger vermeiden

Ein weiterer Problemkreis ist die Handhabung: Immer wieder kommt es beim Positionieren von Pads und Elastomerstreifen zu Arbeitsunfällen mit eingequetschten Fingern. Außerdem bedeutet das punktuelle Verlegen von rutschhemmendem Material einen Arbeitsaufwand, der sich auf Dauer summiert:

Pro Palette müssen in der Regel mindestens sechs Pads platziert werden. „Ein Chemieunternehmen im Rheinland hat deshalb auch aus Kostengründen entschieden, künftig LKW vollflächig mit Antirutschmatten vom Typ Safetygrip auszulegen“, berichtet der PM. Das Material basiert auf beidseitig mit einem rutschhemmenden Latex beschichteten Papier oder Karton und wird jeweils neu verwendet. Gebrauchtes Material wird wie Altpapier entsorgt.

Da die Matten vollflächig verlegt werden, kann das Material vergleichsweise dünn sein: es wird in Stärken zwischen 0,4 bis 2,2 mm angeboten. Zum Vergleich: Um beim Einsatz von Gummipads sicher zu stellen, dass zwischen Ladung und Ladefläche kein Kontakt entsteht, müssen diese mindestens 3 mm stark sein. Als jüngste Entwicklung zur Ladungssicherung hat der Hersteller speziell für Fassware eine Antirutschmatte auf Basis von Wellpappe entwickelt. Diese Struktur begegnet dem Problem, dass gebördelte Stahlfässer aufgrund der geringen Auflageflächen auf Paletten schnell ins Rutschen geraten. Das wellenförmige

Material verzahnt sich mit dem Fass und erhöht so zusätzlich den Reibungswiderstand zum Bördelrand. Dadurch werden laut Hersteller bereits ohne Stretchen oder Umreifen der Fässer Rutschwinkel von 28° und mehr erreicht.

![]()

KONTAKT www.chemietechnik.de

Unter der Kennziffer kann ein kostenloses Video (DVD) zum Thema Ladungssicherung angefordert werden.

Weitere Infos CT 603